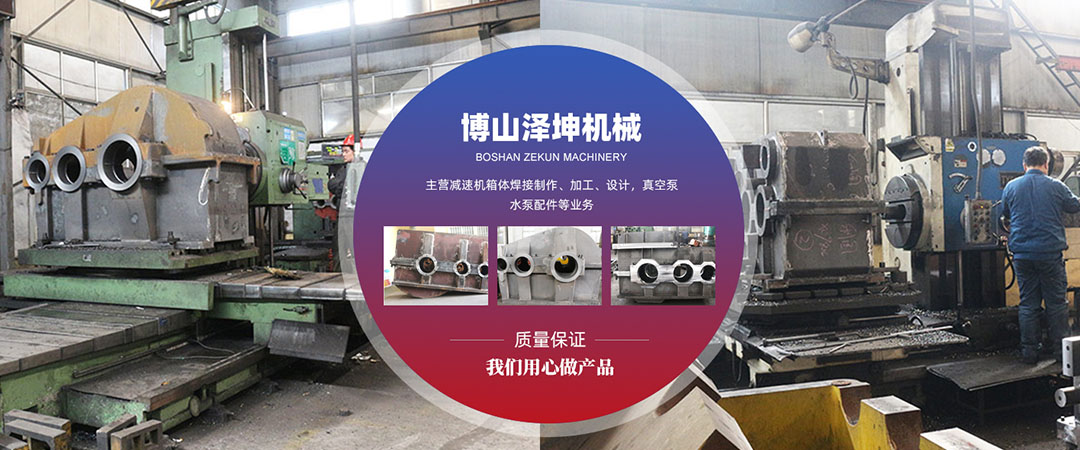

减速机箱体制造中关键点控制

减速机箱体大都由铸造进行制作,但铸造是高污染高能耗行业。为保证焊接结构的强度和加工精度,本文对焊接箱体的制作及一些注意问题进行了探讨。

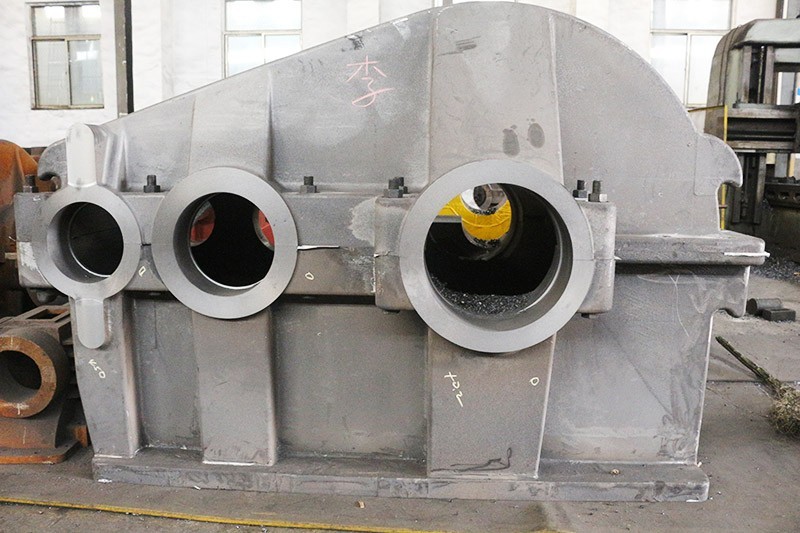

机加工过程控制点,对减速机箱体机加工的技术要求主要的就是上下箱体结合面的平面度、轴承孔的加工尺寸和几何公差的控制。采用型钢平台作为箱体的铆焊基准面,用水平仪校正,控制在同一水平面,平面度公差为 2mm。平台在经过使用一段时间后要重新进行检测,不合要求要重新进行校正和维修。组对基准分别以箱体的上下壳体中间接触面为基准,进行侧板和两端板的组对。对对接焊缝需要开X型坡口,全熔透结构;对角接焊缝开单v双面坡口,2mm钝边,并且组对时预留2mm间隙。

焊接采用手把焊填充,二保焊盖面的焊接减速机箱体工艺,这样大限度地保证焊缝的强度,减少内部气孔的发生。注意要进行焊前清理。焊前坡口及氧化皮要砂轮磨光机打磨干净,对于水、油等采用火焰烘烤,对于一些较难清洗的油污,可以采用丙酮或乙醇清洗。焊接顺序也很重要,先分片组焊,在平台上将板材组对焊接为板片,然后,组焊成上下壳体减速机箱体,再组对轴承定位板,然后后组对焊接各肋板。焊接轴承座时,先将组对在一起的肋板与轴承座部件点焊在壳体上,然后,按照先焊接肋板与壳体之间的角焊缝,再焊接轴承座与壳体之间的焊缝,按照两侧对称焊接的方法进行壳体角焊缝的焊接。

以上内容主要介绍了减速机焊接箱体制作中一些关键点,实际上,只要严格按相应的工艺规程进行操作,一定能制造出合格的减速机,并满足相应设备上减速机的使用要求。