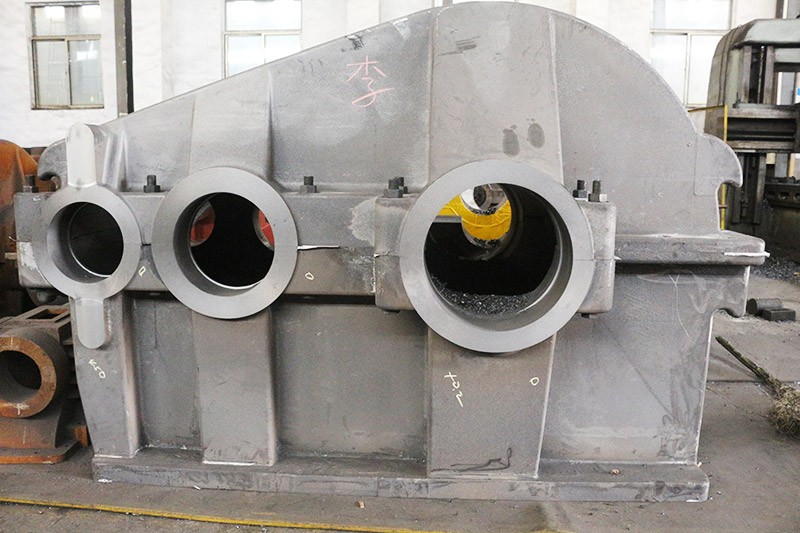

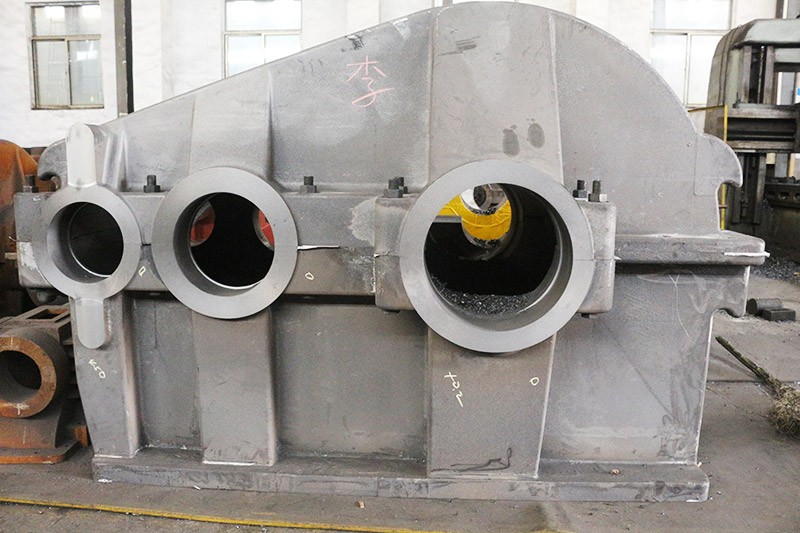

减速机箱体作为整个减速机的核心结构件,它不仅承载着内部的齿轮、轴、轴承等所有传动部件,更起着密封、防护、散热和支撑的关键作用。因此,对减速机箱体的维护绝非仅仅是外部清洁,而是一套涉及检查、密封、润滑、温控及结构完整性管理的系统性工程。规范的维护能有效延长设备寿命,保障传动平稳,避免意外停机。

一、日常巡检:勤观察,遏隐患于未萌

日常巡检是维护的首要防线,主要关注减速机箱体的外部状态。

1.泄漏检查:每日班前或班后,仔细检查减速机箱体的所有结合面、视窗盖、输入输出轴密封处以及放油塞/呼吸阀接口是否有油渍。任何微小的渗漏都应引起重视,它往往是密封失效的前兆。

2.清洁与异物:保持减速机箱体外表面的清洁,及时清除油污、灰尘和缠绕的杂物。油污会影响散热,而灰尘和杂物的积聚可能堵塞散热筋,甚至可能成为腐蚀的诱因。

3.异常声响与振动:在运行中,贴近设备倾听。若减速机箱体内部传来剧烈的金属撞击声、持续的嘶嘶声或不规则的冲击声,通常意味着内部齿轮或轴承存在磨损、点蚀或装配问题,需停机进一步检查。

温度监控:用手背触摸减速机箱体表面(注意安全),感受其温升。正常情况下应温热,若感到烫手无法停留,则表明油温可能已超限,需立即检查润滑、负载或冷却系统。

二、定期维护:精操作,固根本于常态

定期维护是保证减速机箱体长期稳定运行的核心。

1.结合面与紧固件检查:

-螺栓紧固:每隔1-3个月,使用校准后的扭矩扳手,按对角顺序逐一检查并紧固减速机箱体的上下盖连接螺栓、地脚螺栓以及轴承压盖螺栓。防止因振动导致的松动,避免结合面渗漏和箱体变形。

-结合面状态:在每次换油或开箱检修时,仔细检查箱体结合面的平整度与清洁度,确保原有的密封胶或密封垫完好、有效,无任何压痕、变形或破损。

2.润滑系统的核心维护:

-油位检查:在停机状态下,通过减速机箱体上的油标尺或视油窗检查润滑油位,确保其位于规定刻线的中间偏上位置。油位过低导致润滑不良,过高则加剧搅拌热和箱内压力。

-油质与换油:严格按照设备手册规定的周期(通常为运行2000-5000小时或半年至一年)进行油品化验或更换。放油时,注意观察油液中是否含有过多的金属磨屑或杂质,这能间接反映内部磨损情况。务必使用合适的牌号和等级的润滑油。

-呼吸阀维护:呼吸阀是平衡减速机箱体内外气压的关键部件。定期(建议每半年)将其拆下清理,确保其通气孔畅通无阻。一旦堵塞,箱内压力升高,容易导致轴封处漏油。

3.密封系统的专项维护:

-轴封检查:主要关注输入、输出轴与减速机箱体结合处的旋转轴唇形密封圈。若发现沿轴颈有连续或不成滴的油迹,即表明密封已磨损或老化,需及时安排更换。更换时需使用专用工具,避免损伤密封唇口和轴颈表面。

-静态密封:对于箱体结合面、视窗、螺塞等处的O型圈、密封垫或平面密封胶,在每次开箱后,原则上建议更换新件,以确保可靠的静态密封效果。

三、深度保养:查内在,防故障于未然

当设备运行达到大修周期或出现异常时,需对减速机箱体进行深度保养。

1.内部清洗:在放出旧油后,可注入适量的清洗油或专用清洗剂,短暂运行(或盘车)后完全排空,以清除减速机箱体内壁及零部件上的油泥与沉积物。

2.宏观检查:打开减速机箱体后,首先进行宏观检查,查看箱体内壁是否有裂纹、砂眼等铸造缺陷在运行中扩大,或是否存在因疲劳产生的局部微裂纹。

3.无损检测:对于在恶劣工况下(如重载、冲击)运行的关键减速机箱体,在大修期间可采用渗透检测、超声波检测等无损探伤方法,对箱体的应力集中区域(如轴承座、箱体角落、螺栓孔周围)进行探伤,及时发现潜在的疲劳裂纹。

对减速机箱体的维护,是一个从外到内、由表及里的全过程。它要求维护人员将减速机箱体视为一个动态的、需要持续监控与呵护的系统。通过坚持“日常巡检不松懈、定期维护按标准、深度保养抓时机”的原则,才能大限度地发挥减速机箱体的承载与保护功能,为整个传动系统的可靠运行奠定坚实的基础。